-

상용 비행기 엔진도 3D 프린팅 기술로 제작

-

855개 부품을 12개로 줄여, 전체 1/3이 3D 프린팅 기술로 제작

-

GE, 내년 시험비행 거쳐 2020년 상용화 목표

비행기가 하늘을 날기 위해 가장 핵심적인 것 중 하나가 엔진이다.

라이트형제가 하늘을 나는 비행에 최초로 성공한 의미 중 하나가 동력비행이었다. 단순히 바람 등 기류에 의한 글라이딩이 아닌 자체 추력을 가진 비행기였다.

100여년간 항공기 엔진은 눈부시게 발전했다. 이제 급기야 그 엔진 제조기법이 전통적인 주조, 주물방식에서 3D 프린팅 방식으로 변모하고 있다.

GE는 이미 몇년 전 3D 프린팅 기술로 제작된 미니 제트엔진을 시연해낸 바 있다. 이 당시에는 단순히 제대로 작동할 지에 대한 궁금함에서 시작한 것이었으나 예상 외 가능성을 확인한 GE는 더 나아가 단순히 데모를 위한 엔진이 아닌 실제 비행할 수 있는 엔진을 개발하고 있다.

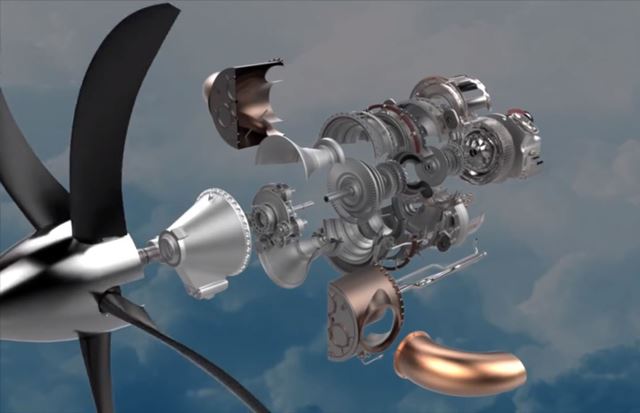

현재 GE는 3D 프린팅 기술로 제작된 ATP(Advanced Turboprop)이라 불리는 터보프롭엔진을 개발하고 있으며 이 엔진은 사상 최초로 상용 비행기 엔진이 될 전망이다. GE 연구팀은 GE Additive 연구소의 3D 프린팅 기술을 이용해 터보프롭엔진 855개 부품을 단 12개로 줄였다. 그 결과 터보프롭엔진 구성품 가운데 30% 이상을 3D 프린팅 기술로 제작해냈다.

3D 프린팅 기술로 제작된 ATP 항공기 엔진

ATP 엔진을 장착할 세스나 비즈니스 비행기, Denali

GE ATP 연구팀은 올해 말 체코 프라하에서 셀(Cell) 테스트를 실시하고 내년 후반에는 사상 첫 실제 시험비행을 진행할 예정이다. 그리고 2020년부터는 3D 프린팅 기술로 제작된 터보프롭엔진 ATP가 세스나 10인승 비즈니스 비행기인 Denali에 장착될 예정이다.

ATP 엔진은 지난 2015년 연구개발을 시작했는데, 일반적인 항공기 엔진이라면 10년 걸릴 것을 3D 프린팅 기술을 이용해 그 기간을 절반으로 줄였다. 이 기술로 제작된 엔진은 5% 가볍고 연료는 20% 이상 효율성이 개선되며 추력은 10% 향상된다. 또한 부품 수를 줄임으로써 전통적인 엔진에 비해 유지보수가 용이해 약 1천시간 이상 수명이 연장될 것이라고 GE는 밝히고 있다.

GE 연구팀은 이미 ATP 엔진의 모든 부품을 만들어냈으며 이제 남은 것은 테스트를 거친 실용화 단계라고 언급했다.

GE는 최근 몇 년 동안 적극적으로 3D 프린팅 기술을 개발해 왔으며 현재까지 약 10억 달러 투자하고 있다. 작년에는 3D 프린팅 기업을 두곳 인수해 GE Additive 연구소를 출범시켰다. 그리고 이미 GE는 CFM Internatinal에서 생산하고 있는 LEAP 엔진1)에 3D 프린팅으로 제작된 연료 노즐을 장착해 연료 연소 및 배출량을 15% 줄이는 성과를 거둔 바 있다.

1) LEAP 엔진은 GE Aviation과 Safran Aircraft Engines이 합작해 설립한 CFM International에서 생산하고 있는 엔진으로 보잉 B737, 에어버스 A320 계열 항공기 엔진으로 사용되고 있다.

#항공기 #비행기 #엔진 #터보프롭 #Turboprop #GE #ATP #3D